Innowacyjna inżynieria mechaniczna – jak drukarki 3D FDM rewolucjonizują prototypowanie w projektach studenckich

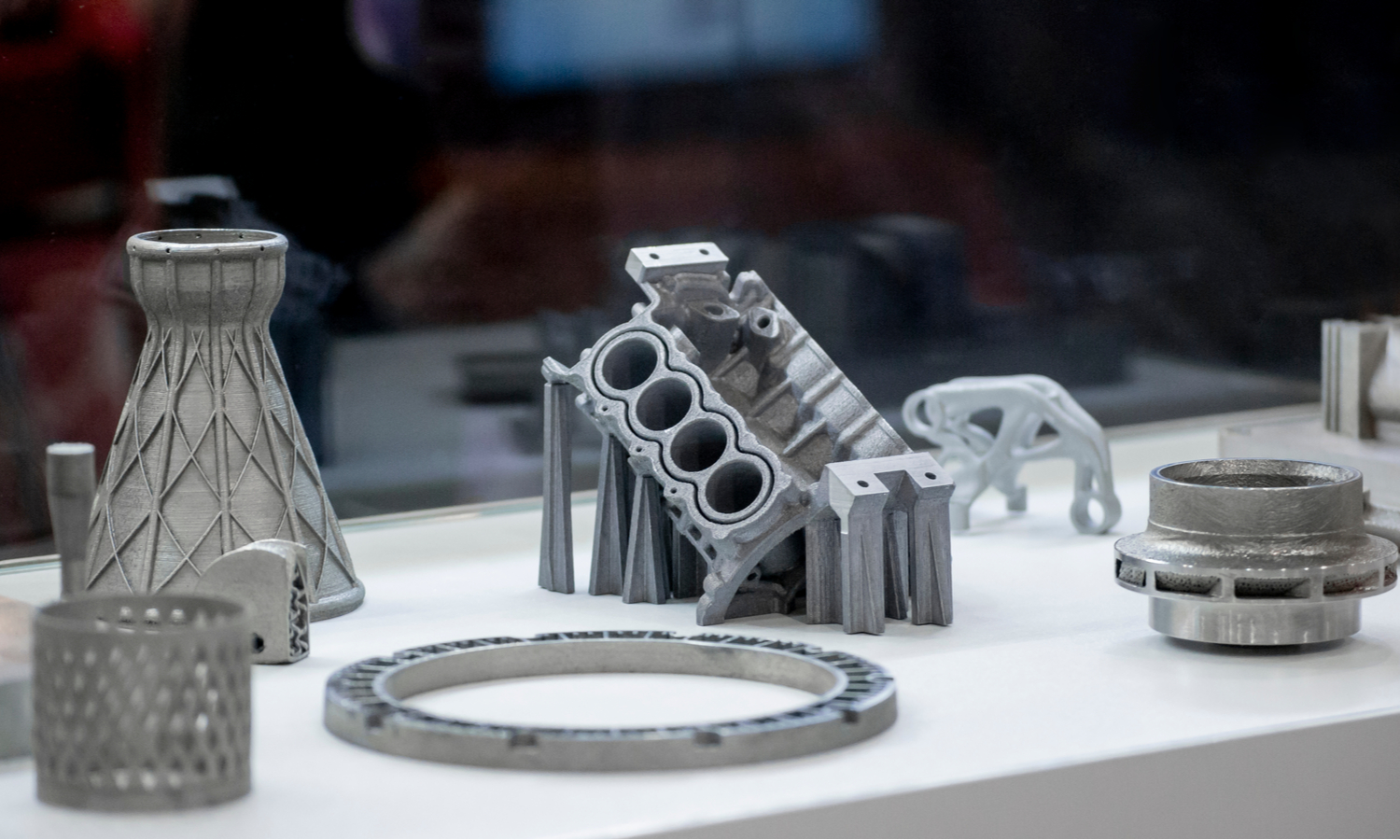

Drukarki 3D stały się nieodzownym narzędziem w projektach studenckich, umożliwiając szybkie prototypowanie i realizację innowacyjnych pomysłów. Studenci wykorzystują te urządzenia na kierunkach inżynieryjnych, architektonicznych i artystycznych. Technologia ta pozwala na tworzenie modeli, makiet oraz ergonomicznych elementów przy niskich kosztach. Najpopularniejsze materiały to PLA i ABS – biodegradowalne i wytrzymałe tworzywa. Uczelnie dość często tworzą dedykowane laboratoria wyposażone w drukarki 3D różnych typów: FDM, SLA czy SLS. Umiejętność obsługi tych urządzeń mocno podnosi konkurencyjność absolwentów na rynku pracy.

Technologia druku 3D FDM zrewolucjonizowała sposób, w jaki studenci kierunków inżynieryjnych podchodzą do tworzenia prototypów i realizacji projektów badawczych. Możliwość szybkiego wydrukowania trójwymiarowego modelu mocno przyspiesza proces weryfikacji koncepcji technicznych. W laboratoriach uczelnianych drukarki 3D pracują niemal non-stop, przekształcając cyfrowe modele w namacalne obiekty – od prostych części mechanicznych po złożone prototypy ergonomiczne. Z pomocą dostępności różnorodnych materiałów (od standardowego PLA po zaawansowane technologicznie filamenty kompozytowe) studenci mogą eksperymentować z właściwościami mechanicznymi wydruków. Technologia FDM umożliwia także znaczącą redukcję kosztów prototypowania, co jest ważne w przypadku projektów realizowanych w ramach kół naukowych.

Zaawansowane aspekty druku 3D w projektach studenckich

Ważne elementy procesu prototypowania z wykorzystaniem druków 3D to:

- Optymalizacja parametrów druku pod kątem wytrzymałości

- Dobór dobrego wypełnienia struktury wewnętrznej

- Orientacja modelu na stole roboczym

- Kalibracja temperatury ekstrudera i stołu

- Analiza potrzeby struktur podporowych

Aktualnie drukarki 3D dają zaawansowane funkcje, które mocno wpływają na jakość końcowych wydruków. Implementacja systemów automatycznego poziomowania stołu roboczego oraz mechanizmów kompensacji luzu mechanicznego pozwala osiągać precyzję wydruku na poziomie dziesiątych części milimetra. Studenci wykorzystują te możliwości do tworzenia ergonomicznych prototypów przekładni zębatych, elementów zawieszenia pojazdów czy komponentów robotów. Jak pokazuje praktyka, technologia FDM daje efekt doskonale w przypadku iteracyjnego procesu projektowego.

Praktyczne zastosowania w projektach akademickich

Szczególnie interesujące jest wykorzystanie druku 3D w projektach związanych z mikrofluidyką i systemami przepływowymi. „Możliwość szybkiego prototypowania kanałów o złożonej geometrii otworzyła nowe możliwości w badaniach laboratoryjnych”. Technologia ta znajduje także zastosowanie w projektach z zakresu biomechaniki – od prostych ortez po zaawansowane protezy. Także, drukarki 3D umożliwiają studentom tworzenie własnych stanowisk badawczych i przyrządów pomiarowych, których zakup byłby zbyt kosztowny (przede wszystkim w przypadku jednorazowego wykorzystania). Zastosowanie odpowiednich filamentów – jak PETG czy ASA – pozwala na wytwarzanie elementów odpornych na działanie różnych kwestii środowiskowych.

Druk 3d fdm: szybszy prototyp to sukces w przemyśle!

Technologia FDM (Fused Deposition Modeling) stała się nieodzownym narzędziem w inżynierii mechanicznej, umożliwiając szybkie tworzenie prototypów i części ergonomicznych. Drukarki 3D FDM wykorzystują termoplastyczne materiały, takie jak PLA, ABS, PETG czy Nylon, które są podgrzewane i nakładane warstwa po warstwie. Precyzja druku może osiągać nawet 0,1 mm, co jest wystarczające dla większości celów inżynieryjnych.

W przeciwieństwie do tradycyjnych metod wytwarzania, druk 3D FDM pozwala na tworzenie skomplikowanych geometrii wewnętrznych i struktur podporowych, które byłyby niemożliwe do wykonania innymi metodami. Koszt pojedynczego prototypu jest niższy niż w przypadku tradycyjnych metod produkcji. Czas wydruku zależy od wielkości i złożoności modelu, ale zazwyczaj waha się od kilku do kilkudziesięciu godzin. Aktualnie drukarki 3D FDM dają zaawansowane funkcje, takie jak automatyczne poziomowanie stołu, zamknięta komora robocza oraz możliwość druku z materiałów wysokotemperaturowych. System podwójnej ekstruzji umożliwia drukowanie z dwóch różnych materiałów jednocześnie, co jest szczególnie przydatne przy tworzeniu elementów podporowych.

PETG – Druk 3D w służbie nowoczesnej edukacji

Materiał PETG to zaawansowany termoplast, który zrewolucjonizował precyzyjne wydruki 3D w środowisku akademickim. Charakteryzuje się wyjątkową stabilnością wymiarową i odpornością na wysokie temperatury, co sprawia, że jest świetny do projektów studenckich wymagających dokładności. Jego przejrzystość i połysk nadają wydrukom profesjonalny wygląd, a jednocześnie dają doskonałą przyczepność między warstwami.

- Temperatura druku: 230-250°C

- Odporność na uderzenia

- Minimalne odkształcenia

- Brak toksycznych wyziewów

- Możliwość kontaktu z żywnością

Materiał ten szczególnie daje efekt w projektach inżynieryjnych, gdzie podstawa to precyzja wykonania i powtarzalność wymiarów. Z pomocą niskiej absorpcji wilgoci, PETG zachowuje swoje właściwości nawet w zmiennych warunkach atmosferycznych.

Mikrostruktura PETG w zastosowaniach biomedycznych

Nowe badania wykazują, że struktura molekularna PETG umożliwia tworzenie skomplikowanych modeli anatomicznych do celów edukacyjnych. Materiał ten znajduje także zastosowanie w druku protez i ortez studenckich, gdzie podstawa to biokompatybilność. Z pomocą możliwości sterylizacji, wydruki z PETG mogą być wykorzystywane w laboratoryjnych symulacjach medycznych.

Precyzyjne dostrojenie – fundament sukcesu w druku 3D

Kalibracja stołu roboczego i dyszy to fundamentalny proces, który bezpośrednio wpływa na jakość wydruków 3D. Pierwsza warstwa wydruku jest bardzo ważna i musi być świetna. Właściwe wypoziomowanie stołu przeprowadza się poprzez regulację śrub znajdujących się pod platformą roboczą, często w czterech narożnikach. Należy stopniowo dostosowywać wysokość, aż do uzyskania świetnej odległości między dyszą a stołem, zazwyczaj równej grubości kartki papieru. Podczas kalibracji dyszy trzeba zwrócić uwagę na temperaturę, która wpływa na płynność filamentu. Prawidłowa wysokość pierwszej warstwy powinna wynosić około 0,2-0,3 mm.

Regularna kalibracja zapobiega wielu problemom, takim jak odklejanie się wydruku od stołu czy nieregularna grubość ścianek. Pamiętaj, że różne materiały mogą wymagać nieco innych ustawień, dlatego poleca się sprawdzenie kalibracji przy zmianie filamentu. Dobrze skalibrowana drukarka jest gwarantem udanych wydruków i oszczędność materiału.