Mikroukłady: Ultraprecyzyjne narzędzia dla mechatroników – elektronika precyzyjna

Zestawy narzędzi precyzyjnych dla mechatroników obejmują wysokiej jakości wkrętaki, pęsety, szczypce, lutownice, mierniki, mikroskopy i narzędzia antystatyczne. Właściwości to precyzja wykonania, ergonomia uchwytu i odporność na uszkodzenia. Renomowani producenci (Wera, Wiha, Knipex, Weller) dają zestawy w cenie 300-5000 zł, zależnie od zawartości. Narzędzia umożliwiają pracę z mikroelektroniką, układami SMD i delikatnymi mechanizmami. Większość zestawów sprzedawana jest w wytrzymałych walizkach umożliwiających mobilność i porządek.

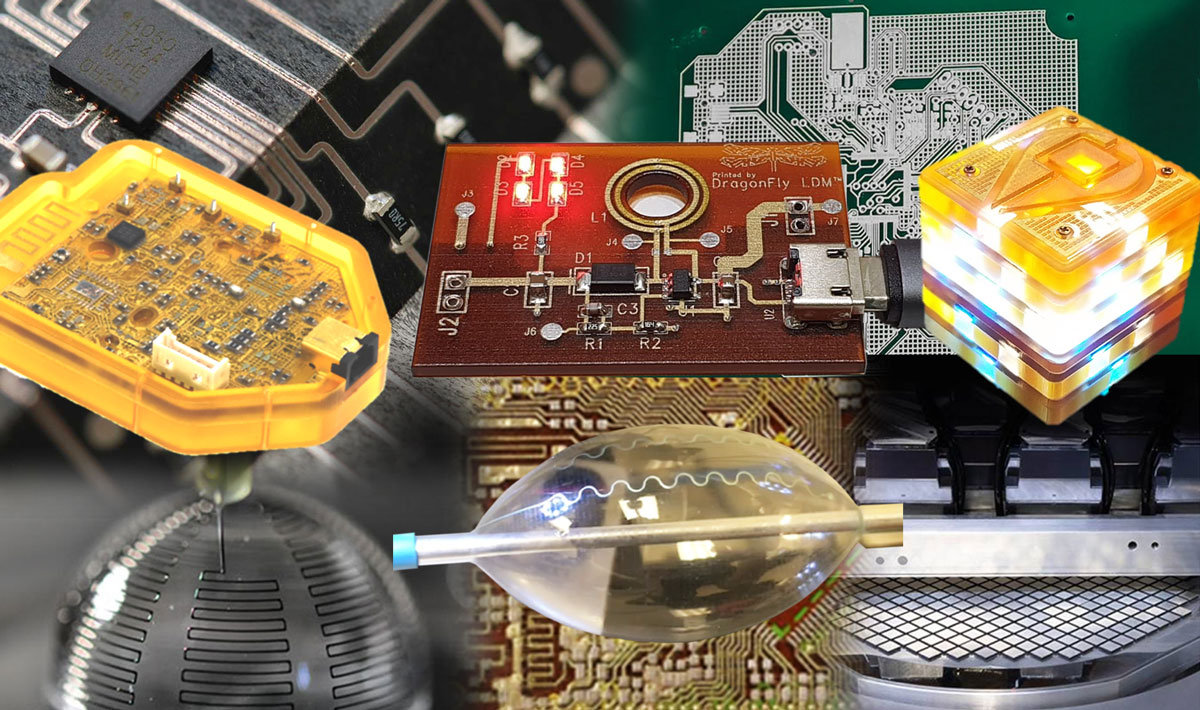

Mikroukłady to fundamentalna część aktualnej elektroniki precyzyjnej, stanowiąca wyzwanie dla mechatroników na całym świecie. Ultraprecyzyjne zestawy narzędzi stały się potrzebnym elementem warsztatu każdego specjalisty zajmującego się montażem i naprawą zaawansowanych układów elektronicznych. Precyzja wykonywania operacji na poziomie mikrometrycznym wymaga odpowiednich umiejętności i narzędzi o najwyższej jakości wykonania. Profesjonalny zestaw mikronarzędzi powinien mać miniaturowe wkrętaki, pincety antystatyczne oraz specjalistyczne lutownice z kontrolą temperatury – wszystkie wykonane z materiałów odpornych na korozję i działanie wysokich temperatur. Dobra mechatronika stawia przed specjalistami wymagania precyzji na poziomie niedostępnym dla standardowych narzędzi. Mikroelektronika rozwija się w zawrotnym tempie, a elementy montażowe są coraz mniejsze, wymagając równocześnie wyrafinowanych metod obróbki.

Jakość narzędzi mikroelektronicznych determinuje efektywność pracy, a także trwałość wykonywanych połączeń. Wybranie dobrego zestawu powinien uwzględniać takie parametry jak: odporność na działanie pól elektrostatycznych, ergonomiczność uchwytu oraz precyzję końcówek roboczych. Narzędzia wykonane ze stopów berylowo-miedzianych dają doskonałe przewodnictwo elektryczne, a także zwiększoną odporność na zużycie mechaniczne. Mikromanipulatory pozwalające na pracę z elementami o wymiarach rzędu mikrometrów stanowią prawdziwy przełom w dziedzinie ultraprecyzyjnej elektroniki. Zastosowanie zaawansowanych materiałów kompozytowych pozwoliło na znaczną redukcję masy narzędzi przy zwiększeniu ich wytrzymałości. Technologia mikrowytrawania kwasowego umożliwiła produkcję końcówek roboczych o niespotykanych dotąd parametrach. Czy faktyczny mechatronik może pozwolić sobie na stosowanie przeciętnych narzędzi?

Ultraprecyzyjna elektronika to dziedzina wymagająca doskonałych narzędzi, a także odpowiednich warunków pracy. Pomieszczenia wolne od zapyleń (tzw. cleanroomy) stały się standardem w zaawansowanej produkcji mikroelektronicznej. Wykorzystanie mikroskopów stereoskopowych z powiększeniem rzędu 40-200x stanowi absolutne minimum przy montażu zaawansowanych układów scalonych. Mechatronik pracujący przy komponentach SMD musi dysponować narzędziami pozwalającymi na manipulację elementami o wymiarach 0,4 × 0,2 mm – mniejszymi niż ziarno maku! Jakość wykonania i precyzja takich narzędzi stanowi o powodzeniu całego procesu montażowego.

Ewolucja mikroelektroniki a rozwój narzędzi specjalistycznych

Postępująca miniaturyzacja układów elektronicznych wymusiła dynamiczny rozwój narzędzi specjalistycznych. Pierwsze zestawy mikronarzędzi, dostępne w latach 90., oferowały podstawowe możliwości, niewystarczające wobec dzisiejszych standardów. Aktualnie komplety narzędzi precyzyjnych to prawdziwe mistrzowskie kolekcje mające dziesiątki wyspecjalizowanych elementów. Każdy szanujący się warsztat elektroniczny powinien dysponować przynajmniej podstawowym zestawem, mającym: mikroskop warsztatowy, stację lutowniczą z regulacją temperatury, zestaw pincet antystatycznych oraz odpowiednio dobrane mikrofrezy. Technologia produkcji narzędzi do mikroelektroniki przeszła prawdziwą rewolucję : od standardowych metod obróbki metalu do zaawansowanych procesów galwanizacji i obróbki laserowej. Z pomocą tym innowacjom aktualne mikronarzędzia wyróżniają się niespotykaną dotąd precyzją i trwałością.

Zastosowanie kosztownych stopów wolframowo-kobaltowych oraz tytanowych pozwoliło na stworzenie narzędzi o wyjątkowych właściwościach – są one lekkie, bardzo wytrzymałe oraz odporne na działanie większości substancji chemicznych stosowanych w procesach montażowych. Mikroscalowość faktycznych układów elektronicznych wymaga stosowania narzędzi o dobrze dobranych parametrach. Wybranie odpowiedniej technologii lutowania (np. lutowanie bezołowiowe, lutowanie selektywne czy lutowanie laserowe) determinuje dobór odpowiednich końcówek roboczych i akcesoriów.

Specjalistyczne wyposażenie dla zawansowanych projektów mikroelektronicznych

Zestawy narzędzi dla profesjonalistów często mają:

- Mikroskopy stereoskopowe z oświetleniem LED i powiększeniem do 200x

- Stacje lutownicze z regulacją temperatury w zakresie 160-480°C

- Zestawy mikrowkrętaków z końcówkami wykonanymi ze stopów specjalnych

- Pincety antystatyczne z różnymi typami zakończeń

- Mikromanipulatory do precyzyjnego pozycjonowania elementów

Praca z mikroukładami wymaga także zastosowania specjalistycznych materiałów pomocniczych np.: pasty termoprzewodzące, lakiery zabezpieczające czy taśmy kaptonowe odporne na wysokie temperatury. Każdy z tych elementów ma krytyczne znaczenie dla efektywności procesu montażowego. Dobór odpowiednich narzędzi powinien uwzględniać specyfikę montowanych układów, a także indywidualne preferencje i nawyki mechatronika:

„Narzędzia dla mechatronika jest to instrumenty pracy – to przedłużenie jego rąk i oczu, pozwalające na wejście w mikrokosmos aktualnej elektroniki.” Fascynacja mikroelektroniką prowadzi wielu specjalistów do tworzenia własnych, zmodyfikowanych narzędzi dostosowanych do specyficznych zadań. Czy możliwe jest wykonywanie zaawansowanych montaży bez dedykowanych narzędzi wysokiej jakości? Doświadczenia praktyków jedno wskazują, że nie.

Rozwój technologii wytwarzania ultraprecyzyjnych narzędzi łączy się z rozwojem mikroelektroniki – to dwa wzajemnie napędzające się obszary innowacji. Wykorzystanie zaawansowanych technik wytwórczych – jak fotolitografia, mikrowytrawanie plazmowe czy selektywne osadzanie warstw atomowych – pozwoliło na produkcję narzędzi o niespotykanych dotąd parametrach. Mikrochipy o złożoności liczonej w miliardach tranzystorów wymagają odpowiednio zaawansowanych metod montażu i diagnostyki. Branża elektroniczna nieustannie podnosi poprzeczkę, stawiając przed producentami narzędzi coraz ambitniejsze wyzwania.

Precyzja to nie wszystko – równie ważnym aspektem jest ergonomia narzędzi oraz ich dostosowanie do długotrwałejintensywnej pracy. Mikroruchy wykonywane w czasie montażu mikroukładów wymagają doskonałej kontroli mięśniowej – tym ważniejsze staje się odpowiednie wyważenie i ukształtowanie narzędzi. Nowe generacje mikronarzędzi uwzględniają aspekty biomechaniki dłoni, minimalizując zmęczenie i ryzyko występowania mikrouszkodzeń. „Doskonałe narzędzie to takie, o którym zapomina się w czasie pracy” – to powiedzenie doskonale oddaje istotę projektowania zaawansowanych narzędzi dla mechatroników. Idealny zestaw narzędzi staje się niemal niewidocznym, lecz niezastąpionym przedłużeniem umiejętności specjalisty.

Nowoczesne nanoprecyzyjne narzędzia mechatroniczne 5.0: rewolucja w produkcji mikroukładów

Ultraprecyzyjne narzędzia mechatroniczne do mikroukładów elektronicznych to teraz ważny element aktualnego przemysłu elektronicznego. Z pomocą możliwości operowania z dokładnością do nanometrów, umożliwiają produkcję zaawansowanych chipów i układów scalonych, wykorzystywanych w smartfonach, komputerach i urządzeniach elektronicznych. Technologia ta opiera się na połączeniu wysokoprecyzyjnych elementów mechanicznych z zaawansowanymi układami elektronicznymi i oprogramowaniem sterującym. Aktualnie narzędzia mechatroniczne wykorzystują m.in. lasery pikosekundowe, mikromanipulatory oraz systemy pozycjonowania oparte o piezoelektrykę.

Wyjątkowość tych rozwiązań polega na ich zdolności do pracy z obiektami o mikroskopijnych wymiarach, często nieprzekraczających setnych części milimetra. Zastosowanie takich narzędzi mocno zwiększa wydajność produkcji, jednocześnie minimalizując ryzyko błędów i uszkodzeń delikatnych komponentów.

Na rynku dominują obecnie systemy o precyzji rzędu 5-10 nanometrów, ale trwają intensywne prace nad narzędziami osiągającymi dokładność poniżej 1 nanometra. Przemysł elektroniczny nieustannie dąży do miniaturyzacji, co wymusza rozwój zaawansowanych i precyzyjnych narzędzi mechatronicznych. Prognozy wskazują, że globalny rynek tych urządzeń osiągnie wartość ponad 12 miliardów dolarów do 2028 roku, co podkreśla ich strategiczne znaczenie dla rozwoju nowoczesnych technologii.

Laboratorium metrologiczne – czyli parę słów o znaczeniu kalibracji w automatyce

Kalibracja przyrządów pomiarowych stanowi ważny element utrzymania wiarygodności pomiarów w procesach przemysłowych. Regularna kalibracja zapewnia dokładność wskazań oraz zgodność z wymaganiami normatywnymi i metrologicznymi. Proces ten obejmuje zestawienie wskazań przyrządu z wzorcem o znanej dokładności oraz wprowadzenie potrzebnych korekt.

- Sprawdzenie dokładności wskazań

- Porównanie z wzorcami odniesienia

- Określenie błędów pomiarowych

- Wprowadzenie współkwestii korekcyjnych

- Wydanie świadectwa kalibracji

- Oznaczenie terminu następnej kalibracji

- Archiwizacja wyników

Właściwie przeprowadzona kalibracja pozwala na wykrycie odchyleń w działaniu przyrządów, co ma bezpośredni wpływ na jakość produkcji i bezpieczeństwo procesów technologicznych. Za pomocą tego możliwe jest uniknięcie kosztownych przestojów i błędów w produkcji.

Inteligentne systemy autokalibracji w przemyśle 4.0

Nowoczesne rozwiązania w dziedzinie kalibracji wprowadzają elementy sztucznej inteligencji do procesu wzorcowania. Systemy te potrafią samodzielnie wykrywać dryft pomiarowy i inicjować procedury korekcyjne. Jest to ważne w przypadku krytycznych punktów pomiarowych, gdzie ciągłość i precyzja pomiaru ma znaczenie dla procesu produkcyjnego.

Precyzyjne przywracanie życia elektronicznym sercom

Profesjonalny serwis mikrokontrolerów wymaga zastosowania specjalistycznych narzędzi pomiarowych i naprawczych, które umożliwiają precyzyjną diagnostykę oraz naprawę uszkodzonych elementów. Podstawowym wyposażeniem są oscyloskopy cyfrowe, analizatory stanów logicznych oraz programatory uniwersalne, umożliwiające odczyt i modyfikację zawartości pamięci układów. Stacja lutownicza z regulacją temperatury oraz mikroskop stereoskopowy to podstawowe narzędzia wykorzystywane w czasie fizycznej naprawy układów.

Ważnym elementem serwisu jest także dostęp do dokumentacji technicznej producentów oraz specjalistycznego oprogramowania diagnostycznego. Umiejętność interpretacji schematów elektrycznych i znajomość protokołów komunikacyjnych stanowi podstawę wydajnej naprawy.

Proces naprawy często wymaga wykonania pomiarów elektrycznych, analizy przebiegów czasowych sygnałów oraz weryfikacji poprawności działania poszczególnych bloków ergonomicznych. Dla układów programowalnych konieczne jest także sprawdzenie integralności kodu oraz ewentualne przeprogramowanie mikrokontrolera. Właściwa organizacja stanowiska pracy, wykorzystanie narzędzi antystatycznych oraz zachowanie procedur ESD jest potrzebne dla bezpiecznego przeprowadzenia naprawy.